6. Производство многослойных бумажных мешков

6. Производство многослойных бумажных мешков

Многослойные бумажные мешки - это концентрические трубки из 2-6 слоев бумаги, закрытые с одной стороны. Главное конструктивное отличие бумажных мешков заключается в способе заполнения - через открытую горловину мешка или горловину, закрывающуюся клапаном, что связано с типом расфасовываемого материала. Мешки с клапаном могут закрываться автоматически, а мешки с открытой горловиной - прошивкой или завязыванием.

Важными характеристиками таких мешков являются количество слоев и вид бумаги, а также свойства материалов, используемых для нанесения покрытий и пропитки бумаги. Эти характеристики обусловливаются требованиями защиты расфасованного материала и функциональными требованиями к таре.

Преимуществами бумажных мешков являются простота размещения их на поддонах, штабелирования и транспортирования, а также проницаемость для воздуха (например, мешков с цементом), что позволяет расфасованным изделиям «дышать». Дополнительным преимуществом бумажных мешков является возможность утилизации использованных изделий в качестве макулатурного сырья (марка МС-4А) для производства бумаги и картона.

Бумажные мешки используют для упаковки изделий массой до 50 кг, но для облегчения работы и удовлетворения требований техники безопасности массу мешков стараются снижать. Кроме того, бумажные мешки широко применяют в розничной торговле, где с учетом удобства для покупателей масса груза в мешках может составлять от 5-10 до 25 кг. Розничная торговля требует более высокого качества печати на упаковке и, по возможности, наличия у мешков ручек.

6.1. Материалы для изготовления бумажных мешков

Для изготовления многослойных мешков используют специальную мешочную крафт-бумагу - прочный и долговечный материал с особыми свойствами. Она представляет собой один из наиболее прочных типов выпускаемой бумаги. Её производят из сульфатной целлюлозы, получаемой, преимущественно из хвойных длинноволокнистых пород древесины. Для повышения влагопрочности бумага в процессе изготовления подвергается проклейке специальными составами. Естественный цвет мешочной крафт-бумаги - коричневатый, от темно- до светло-коричневого, что для многих областей применения вполне приемлемо. Отбеливая волокна целлюлозы при изготовлении, можно получать белую мешочную бумагу. При её использовании для наружной стороны бумажного мешка белая бумага способствует повышению привлекательности и обеспечивает получение пригодной для нанесения печати поверхности.

Важным показателем мешочной бумаги является её растяжимость - способность к удлинению без разрушения при нагрузках в машинном направлении. Это свойство придаётся бумаге в процессе изготовления и при последующей обработке путем крепирования.

Слаборастяжимая крепированная мешочная бумага получается в процессе мокрого крепирования (обычно на БДМ), обеспечивающего растяжимость её (см. п. 2.4). В результате крепирования бумага приобретает постоянные поперечные складки, становится более грубой на вид, более пористой и эластичной, чем обычная крафт-бумага.

Микрокрепированная мешочная бумага получается в результате механического воздействия на бумагу (крепирования), образующего на ней едва видимые поперечные складки. Она сильнее растягивается в машинном (продольном) направлении. У такой крафт-бумаги растяжимость в продольном направлении составляет более 10 % .

Влагопрочная мешочная бумага предназначена для изготовления мешков, которые используются для транспортирования и хранения сыпучих продуктов, овощей, минеральных удобрений в условиях повышенной влажности воздуха. Особенность её состоит в одновременном сочетании свойств водонепроницаемости и воздухопроницаемости. Влагопрочность достигается введением в бумажную массу химических добавок - синтетических смол, латексов, полиэтиленамина и других полимерных добавок. Вырабатывается массой 65-110 г/м2.

Битумированная мешочная бумага предназначена для изготовления мешков под минеральные удобрения и цемент. Широкое применение битума для придания бумаге водоотталкивающих свойств, паро- и водонепроницаемости обусловлено его хорошей клеящей способностью и пленкообразующими свойствами, а также низкой стоимостью и доступностью. Применяется битумно-масляная смесь, состоящая из 55-65 % легкоплавкого битума и 35-45 % индустриального масла. Масло выполняет функцию регулятора вязкости и клеящей способности смеси.

Мешочная бумага обрабатывается битумом двумя способами: пропиткой и дублированием (склеиванием слоев). Более распространенным и эффективным способом является дублирование.

Смесь для пропитки бумаги обогревается паром, электричеством или нагретым маслом. Температура смеси должна поддерживаться на требуемом уровне (обычно 100-110 0С), так как колебания температуры приводят к неравномерности пропитки. При перегревах (более 210 0С) возможно самовозгорание битума. Слишком низкая температура повышает вязкость битума и может явиться причиной появления дефектов в бумаге.

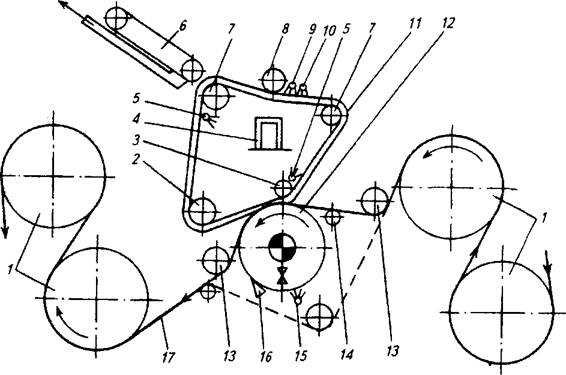

Пропитка бумаги битумно-масляной смесью осуществляется на специальных машинах (рис. 6.1). Смесь из бачка, установленного над машиной, самотеком поступает в ванну 2 и наносится погруженным в нее валиком 4 на одну сторону бумаги. Избыток смеси снимается ножевым шабером 3. Кромки бумаги шириной до 30 мм битумом не покрываются для возможности склеивания полотна в трубку. Расход смеси составляет от 15 до 25 г/м2. Покрытая битумом бумага поступает в горячий пресс 5, где происходит частичная диффузия покровной смеси, и после этого наматывается в рулоны на накате 7. Битумированная бумага перед намоткой в рулон обязательно должна охлаждаться воздухом на холодильном цилиндре 6 во избежание слипания ее слоев в рулоне.

Дублированную мешочную бумагу получают на машинах, оснащенных устройствами для одновременной подачи и пропитки двух полотен бумаги массой 45-50 г/м2. Привес бумаги в этом случае составляет 30-35 г/м2. Склеивание пропитанных сторон полотен осуществляется в двухвальном горячем прессе 5 с последующим охлаждением на холодильном цилиндре 6 (рис.6.1).

В мировой практике область применения битумированной мешочной бумаги постепенно сужается в связи с внедрением полимерных пропиточных составов. Однако на отечественном рынке спрос на нее пока сохраняется стабильно высоким.

|

|

7 -21

Рис. 6.1. Схема машины для битумной пропитки и дублирования мешочной бумаги: 1 - раскаты; 2 - ванны с битумом; 3 - шаберы; 4 - наносной валик; 5 - горячий пресс; 6 - холодильный цилиндр; 7 - накат (штриховой линией показано движение полотна в режиме пропитки, сплошной линией - в режиме дублирования)

Антиадгезионная (силиконизированная) мешочная бумага представляет собой бумагу с односторонним покрытием на основе кремнийорганических соединений (силиконов). Бумага применяется в качестве внутренних слоев бумажных мешков для упаковки брикетов синтетического каучука, битума, канифоли и других материалов, прилипающих к обычной бумаге. Кроме антиадгезионных свойств, эта бумага отличается низкими показателями воздухо- и паропроницаемости.

Мешочная бумага, ламинированная полиэтиленом, предназначена для изготовления мешков под минеральные удобрения, ядохимикаты, гигроскопические сыпучие материалы и пищевые продукты, за исключением жиров, при контакте с которыми полиэтилен набухает. Ламинированная бумага обладает химической устойчивостью, влагопрочностью, низкой паропроницаемостью, имеет высокие значения показателей механической прочности. Нанесение полиэтилена на поверхность мешочной бумаги осуществляется следующими способами: экструзией, кашированием, склеиванием, нанесением из растворов и дисперсий.

Парафинированная мешочная бумага применяется в качестве среднего и внутреннего слоев в мешках, предназначенных для транспортирования гигроскопичной продукции, в том числе сыпучих химикатов, продуктов питания и других. Отличительными потребительскими свойствами этой бумаги являются паро- и водонепроницаемость.

6.1.1. Микрокрепирование мешочной бумаги

Микрокрепирование - придание бумаге фактуры мелкого крепа с целью увеличения растяжимости, повышения сопротивления динамическим нагрузкам и излому. Процесс осуществляется на сушильной части БДМ при влажности полотна 30-40 % .

Наибольшее распространение в мировой практике получил способ микрокрепирования мешочной бумаги на установке Clupak (рис.6.2). Установка представляет собой бесконечное армированное резиновое полотно 11, охватывающее часть поверхности сушильного цилиндра 12. Прижим резинового полотна к сушильному цилиндру осуществляется с помощью стального валика 3 с гидравлическим устройством, обеспечивающим возможность регулирования линейного давления в зависимости от требований к растяжимости вырабатываемой бумаги в пределах от 250 до 400 Н/см. Резиновое полотно движется по четырем вращающимся валикам: по двум направляющим 7, одному правильному 8 и одному натяжному 2. Установка располагается обычно между второй и третьей группами сушильных цилиндров.

Под действием прижимного валика резиновое полотно, охватывающее часть сушильного цилиндра 12 с бумагой 17, деформируется. Его наружная поверхность удлиняется и, пройдя с бумагой зону контакта за счет упругих свойств резины, будет стремиться принять первоначальное недеформиро- ванное положение, т.е. его наружная поверхность будет укорачиваться и воздействовать на бумажное полотно, прижатое к сушильному цилиндру. Вследствие этого на бумаге образуется микрокреп.

|

Рис. 6.2. Схема микрокрепирующего устройства «Clupak»: 1 - бумагосушильные цилиндры; 2 - натяжной валик; 3 - прижимной валик; 4 - консольная балка; 5 - водяные спрыски; 6 - ленточное шлифовальное устройство; 7 - направляющие валики; 8 - правильный валик; 9 - охлаждающие водяные спрыски; 10 - спрыск; 11 - резиновое полотно; 12 - сушильный цилиндр; 13 - бумаговедущие валики; 14 - изогнутый валик; 15 - спрыск для подачи силиконовой эмульсии; 16 - шабер; 17 - бумажное полотно |

Резиновое полотно изготавливается из теплостойкой износоустойчивой твердой резины толщиной 25 мм с армированным средним слоем. Для предотвращения перегрева и преждевременного износа резины в случае её прямого контакта с нагретым цилиндром (например, при обрыве бумажного полотна) установка имеет систему автоматической подачи холодной воды 9. В целях увеличения срока службы и восстановления качества поверхности резины регулярно (через 100-120 часов работы) производится перешлифовка полотна ленточным шлифовальным устройством 6.

Состояние поверхности сушильного цилиндра - один из существенных факторов качественного микрокрепирования. Поверхность его обязательно должна быть хромированной и тщательно отполированной. С помощью спрысков 15 на поверхность цилиндра наносится силиконовая эмульсия для предотвращения прилипания бумаги к нему. Очистка поверхности цилиндра осуществляется подвижным шабером 16, оснащенным тефлоновым лезвием.

Увеличению показателя удлинения мешочной бумаги способствуют:

- повышение давления прижима резинового полотна к цилиндру;

- увеличение угла обхвата цилиндра резиновым полотном;

- повышение температуры цилиндра.

|

Рис. 6.3. Схема микрокрепирующего устройства Expanda: 1 - сушильные цилиндры: 2 - бумаговедущие валики; 3 - разгонный валик; 4 - сменная очищающая щетка; 5 - обрезиненный вал; 6 - подача охлаждающей воды; 7 - бумажное полотно; 8 - шабер; 9 - подача пара; 10 - краевые охлаждающие спрыски; 11 - обогреваемый металлический вал. |

Микрокрепирование мешочной бумаги на установке Expanda (рис 6.3) отличается тем, что

процесс осуществляется между валами с различной твёрдостью. Установка

напоминает обычный мокрый пресс. Нижний металлический вал 11 имеет гладкую

полированную поверхность, которая постоянно очищается шабером 8. Верхний вал 5

обтянутый толстым слоем износоустойчивой термостойкой резины, прижимается к

нижнему валу с помо

щью пневматического устройства. Для удаления образующейся пыли и, соответственно,

продления срока службы верхний вал оснащен специальной щеткой 4. Установка

располагается на БДМ между сушильными цилиндрами, где влажность бумажного

полотна составляет 30-35 %.

6.2. Классификация и испытание на прочность бумажных мешков

Бумажные мешки, предназначенные для сыпучих продуктов и штучных товаров, изготавливают в соответствии с ГОСТ Р-53361-2009. По способу изготовления они подразделяются на три типа: склеенные, сшитые и комбинированные. Каждый из этих типов может вырабатываться с открытой горловиной и закрытой (с клапаном); кроме того, склеенные мешки могут иметь подвернутое, прямоугольное или шестиугольное дно и боковые складки. Всего предусмотрено 6 типов склеенных и 5 типов сшитых мешков. Примеры разновидностей мешков представлены на рис. 6.4.

|